科技日報記者 張佳星

具有優良生物兼容性和高硬度特點的鈦合金條,被廣泛應用于骨科手術中。長期以來,其彎折成形一直靠醫生在手術過程中手工完成,耗時長、難度大。

如今,能夠替代這一手工流程的機器人,經長沙、寧波、上海三地孵化成功問世。今年5月,全球首創醫用植入物等材成形機器人成果轉化落地,從專用彎折臂等核心設備,到操控軟件,均由我國研發團隊自主研制。它可根據個性化定制要求,實現鈦合金精準成形,誤差小于1毫米。

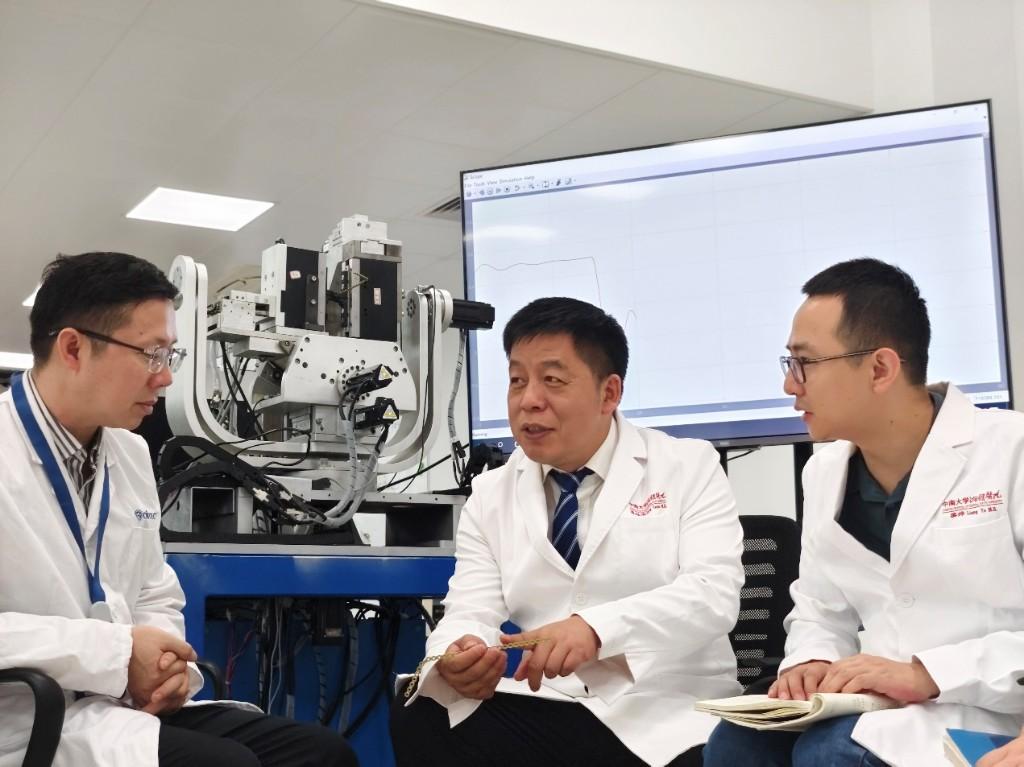

“我們歷時十載、輾轉‘三遷’,讓機器人練就一雙‘巧手’。”中南大學湘雅醫院口腔醫學中心主任蔣燦華告訴科技日報記者,他們攜手中國科學院寧波材料技術與工程研究所(以下簡稱“寧波材料所”)等多家單位,組建研發團隊矢志攻關,最終實現這一醫學裝備的“人無我有”。

模仿人手,勇闖“無人區”

骨科手術用到的鈦合金條,要求成本低、精度高、成品快。為了走出“手工作坊”模式,此前,蔣燦華與團隊做過很多嘗試,效果一直差強人意。

“我們一開始沒想到會這么難。”寧波材料所研究員左國坤回憶,他們與湘雅醫院遠程溝通后,很快給出第一版草圖。在工程師們看來,只要控制好方向,再讓馬力足夠的電機施加彎折力,讓鈦合金精準成形并不難。

看到草圖后,湘雅醫院副教授梁燁卻高興不起來:“設計雖然考慮了不同維度的形變路徑,但是無法‘復刻’扭擰、彎曲、擠壓等復雜手法,鈦合金回彈的問題也沒能解決,遠達不到要求。”

多次電話溝通未果,蔣燦華意識到問題的根源——由于缺少手術場景,工程師不清楚手術中醫生究竟是怎么做的,必須讓工程師來現場觀摩!

于是,團隊開始了“第一遷”,湘雅醫院的口腔數字重建工作室里多了幾位來自寧波的工程師。

觀摩了醫生的現場示范后,寧波材料所高級工程師張佳楫明白了鈦合金條機器成形為什么是“無人區”。這一過程不僅費力,力道還必須恰到好處。例如,為了防止鈦合金條變形后回彈,往往要在某個位置多用點力,但是這個力一旦用過了,又會導致鈦合金條其他部位翹起來。而多次嘗試的話,它又會被折斷。

“模仿人手是成功的關鍵。”張佳楫說,只有讓機器人擁有像人手般的靈活度和自由度,才能精準“復刻”醫生的手法。為此,團隊幾易設計稿,不斷優化設備結構,確保機器人能夠完成復雜施力控制,同時盡可能讓機器人小型化。

設計稿經反復打磨逐漸成熟時,制造機器人的元器件又問題頻出。“許多結構件是精密定制的,(我們)曾經遇到過委托加工10個件,回來組裝時卻只有1個能用的情況。”梁燁說。

為確保元器件合格,團隊多方尋找企業“取經”,最終在寧波藍野醫療器械有限公司的幫助下,對機器人部分核心組件開展質控測量,完成了機器人的設計安裝。

至此,世界首臺七軸五自由度等材成形機器人初露端倪。

實時仿真,培養“感知力”

由于鈦合金條會回彈,要讓機器人精準施加一個達到目標形變的力,還需要進行復雜的建模。

“要構建一個涵蓋各個方位回彈系數的算法非常困難。”梁燁說,材料的不同部位、不同角度回彈幅度各不相同,多個空間、角度疊加后的回彈更難以計算和預估。

此外,鈦合金植入物是一個非規則圖形,其形變參數難以量化,因此很難給機器人下達明確的工作指令。一時間,研發工作再次進入瓶頸期。

“我一直在琢磨,為什么資深醫生會比新手醫生完成得更好。”梁燁試圖從自己的經驗中找答案。他總結出,自己在操作時對施加力是有感知的——施力的大小與快慢會根據植入物的貼合度實時變化。

“不能給機器人設定固定用力方案,而是需要讓它具備與醫生相似的感知能力。”梁燁笑道,這就猶如給機器人注入能夠自主思考的“靈魂”。

能不能將機器人算法中的解算目標從形變改為力量感知呢?梁燁把這個想法和團隊分享后,大家反復研討,制定出初步方案:通過力和電流的感知,結合算法及模型的構建,讓機器人獲得醫生的“感知力”。

為了快速集結醫生、機械工程師、算法工程師等跨學科力量,在湘雅醫院的支持下,梁燁暫時放下長沙的臨床工作,開啟了團隊的“第二遷”,轉戰寧波。

“我們給機器人設計了一整套力量感知裝置,通過監測電機、機械臂的力和電流等參數,預估機器人能夠達成的形變效果,以實現控制。”左國坤解釋,傳感器會在施力過程中實時回傳電信號,描述植入物在貼合時遇到的障礙或阻力,機器人則根據回傳信號的強弱仿真計算,調整用力角度與大小。

為了讓耗材一次成形,團隊還為機器人開發了元胞孿生輔助技術,讓機器人對鈦合金條每一個點的軌跡進行模擬、評估,規劃最優彎折路徑,實現植入物等材成形的數字化、智能化。

獲取感知能力后,臨床驗證是成敗的關鍵。“我們使用包含機器人在內的數字化診療技術,先后在多地的千余臺手術中進行了臨床應用,事實證明它不但可以,而且還很行!”梁燁告訴記者。

“化繭成蝶”,走進手術室

科研樣機的每個螺絲、每個零部件、每行代碼,都是經工程師之手研制而成。要想讓機器人成果轉化落地,就必須讓生產融入工業化流水線。

為了讓機器人走出實驗室,走向全國各地手術室,蔣燦華帶著團隊四處奔波,在不同展覽展會上尋找合作企業。回憶轉化之初,蔣燦華深有感觸:“這一步走得不容易。”

歷時數月的尋找,從追著企業跑,到審慎挑選合作企業,他們終于給成果找到了“好婆家”。2024年10月,團隊與位于上海的華榮科技股份有限公司(以下簡稱“華榮股份”)達成意向,決定先合作完成中試樣機生產,再進行簽約。作為轉化項目負責人,梁燁帶著機器人一起踏上“第三遷”——前往上海完成中試。

一個寒冬的深夜,機器人2.0的硬件控制終于調通,大家打算將生產線上的夾頭裝上,運行一遍就回去休息。“安裝時突然發現夾頭無法就位,我們一時也找不出哪個環節出了差錯。”梁燁當即拍下照片發到工作群里,想著第二天和企業方一起討論解決。

令梁燁沒想到的是,第二天清早他剛到現場,就看見桌上已經整齊擺放了8個不同的夾頭,每個都從不同角度,對可能出現的問題分別進行故障排查。“我們真正見識到了企業的生產效率!”梁燁感嘆道,過去一等就是數月的特制零部件,在華榮股份只需幾個小時就能生產出來。

“設備制造業的突破式創新要落地,離不開產學研的‘擰繩’式合作。”華榮股份總經理李江說,實驗室階段的任務是讓創新“從無到有”,而在產品化階段,企業要做的就是讓創新“從有到精”。

僅3個月,機器人2.0便順利下線。產品化的它比第一代效率更高、成本更低,也更符合市場預期。目前團隊已與寧波慈北醫療器械有限公司開展戰略合作,共同推動機器人應用到更多手術中。

“在門類齊全、產業鏈完整的中國制造業支撐下,這臺機器人的生產與應用之路將越走越寬。”蔣燦華告訴記者,團隊仍在不斷優化設計、完善功能、迭代版本,以期形成引領全球的數字化頜面精準整復的“中國方案”。